←

→

Niekedy je potrebné

Info

Pre fungovanie všetkých funkcií eshopu je potrebné vo Vašom prehliadači povoliť javascript!

Pre fungovanie všetkých funkcií eshopu je potrebné vo Vašom prehliadači zakázať funkciu Do Not Track (Nesledovať)!

Valčekovanie obrobkov - valčekovací nástroje

Valčekovanie namiesto brúsenia - lepší povrch ľahko, rýchlo a lacno!

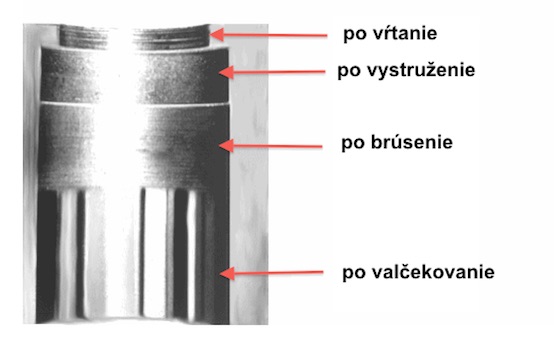

Ukážka povrchov

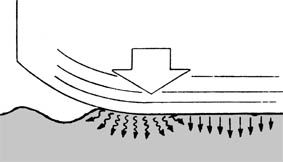

Proces valčekovania

Pred valčekovaním Ra 1 až Ra 1,6

Valčekovany povrch obrobku Ra 0,3 a lepšie

Nahraďte brúsenie valčekovaním a zarábajte viac!

VONKAJŠÍ VALČEKOVACÍ NÁSTROJ S KARBIDOVOU ROLNOU

Aplikácia: Valčekovanie vonkajších priemerov a čel.

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH:

1733.00 € Podrobnosti tu

KOPÍROVACÍ VALČEKOVACÍ NÁSTROJ S KARBIDOVOU ROLNOU

Aplikácia: Vonkajšie priemery.

Pro soustruhy.

Univerzálné použitie nezávisle na valčekovanom priemere.

Cena bez DPH: 1 975 €

Podrobnosti zde

VNÚTORNÝ VALČEKOVACÍ NÁSTROJ S KARBIDOVOU ROLNOU

Aplikácia: Vnútorné a vonkajšie priemery a čelá.

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH od:

1881.00 € Podrobnosti tu

VONKAJŠÍ VALČEKOVACÍ NÁSTROJ HBB S HSS ROLNOU

Aplikácia: Valčekovanie vonkajších priemerov.

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH:

988.19 € Podrobnosti tu

VONKAJŠÍ VALČEKOVACÍ NÁSTROJ HBE S HSS ROLNOU

Aplikácia: Valčekovanie vonkajších priemerov a guľových plôch.

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH:

796.57 € Podrobnosti tu

VONKAJŠÍ NÁKLOPNÝ NÁSTROJ HBU S HSS ROLNOU

Aplikácia: Valčekovanie vonkajších priemerov a guľových plôch.

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH:

1257.96 € Podrobnosti tu

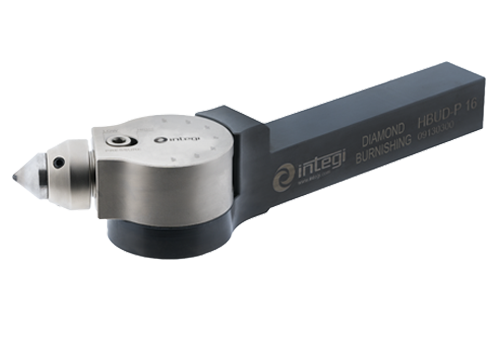

VONKAJŠÍ VALČEKOVACÍ NÁSTROJ S DIAMANTOM

Aplikácia: Valčekovanie vonkajších priemerov a čel. Nie do rohu

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH:

918.52 € Podrobnosti tu

VNÚTORNÝ VALČEKOVACÍ NÁSTROJ S DIAMANTOM

Aplikácia: Vnútorné a vonkajšie priemery nie do rohu.

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH: 1 122 €

Podrobnosti tu

VONKAJŠÍ STAVITELNÝ VALČEKOVACÍ NÁSTROJ S DIAMANTOM

Aplikácia: Valčekovanie vonkajších priemerov a čel.

Pre sústruhy.

Univerzálne použitie nezávisle na valčekovanom priemere.

Cena bez DPH: 1 316 €

Podrobnosti tu

VNÚTORNÝ VALČEKOVACÍ NÁSTROJ MULTIROLL

Aplikácia: Vnútorné priemery.

Pre sústruhy a obrábacie centrá.

Nástroj je určený vždy pre jeden konkrétny priemer.

Cena bez DPH: 550 € až 3 100 €

Podrobnosti tu

VONKAJŠÍ VALČEKOVACÍ NÁSTROJ MULTIROLL

Aplikácia: Valčekovanie vonkajších priemerov.

Pre sústruhy a obrábacie centrá.

Nástroj je určený vždy pre jeden konkrétny priemer.

Cena bez DPH: 1 550 € až 6 000 €

Podrobnosti tu

Aké podmienky je potrebné splniť?

Obrobok musí mať tvrdosť nižšiu ako 40 HRC a je potrebné mať Octopus valčekovací nástroj. Cena štandardného valčekovacieho nástroja sa pohybuje v rozsahu 550 až 3100 € v závislosti na prevedení.

Valčekovať môžete na sústruhu, frézke alebo centre.

Valčekovacie nástroje sú vhodné pre klasické i CNC stroje.

Prípadová štúdia: Kalený ložiskový hriadeľ

Výzva

Stroj: vertikálný CNC sústruh Pittler, hriadeľ upnutý na otočnom stole

Materiál: legovaná oceľ

Obrobok: kalený ložiskový hriadeľ

Požadovaný povrch: 0,4 Ra

Materiál zakalený na 52-55 HRC

Povrch dokončený karbidovou doštičkou s rádiusom 0,8mm

Rezné podmienky: 300 otáčok, posuv 0,15 mm/otáčku

Povrch po sústruženiu: 0,8 - 1,0 Ra

Navrhnuté riešenie

Na dokončenie povrchu použiť valčekovací nástroj Elliott s diamantovým hrotom. Rezné podmienky pre valčekovanie boli nasledovné:

Rychlosť: 300 otáčok

Posuv: 0,05 mm/otáčku

Radiálný prítlak nástroja: 0,3 mm

Výsledok

Dosiahnutá drsnosť povrchu: 0,22 - 0,30 Ra

Žiadne následné dokončovacie operácie

Zákazník nemusel kupovať brúsku za 100 000 €

Prípadová štúdia: Hriadeľ obežného kolesa motora

Výzva

Stroj: CNC sústruh

Materiál: nerez

Obrobok: hriadeľ obežného kolesa

Požadovaný povrch: lepší ako 0,4 Ra

Súčasť sa dokončovala brúsením u kooperujúcej firmy

Navrhnuté riešenie

Namiesto brúsenie použiť na dokončenie povrchu valčekovací nástroj Elliott s karbidovou roľnou. Rezné podmienky pre valčekovanie boli nasledovné:

Rychlosť: 800 otáčok (125 m/min)

Posuv: 0,1 mm/otáčku

Celkový čas cyklu: 130 s

Výsledok

Dosiahnutá drsnosť povrchu: 0,2 - 0,3 Ra

Zákazník dosiahol požadovanú drsnosť povrchu bez následnej dokončovacej operácie a bez kooperácie ďalšej firmy

Zákazník ušetril priemerne 35 € na každom obrobke

Zákazník má plnú kontrolu nad výrobným procesom, môže ponúknuť rýchlejší dodací termín

Prípadová štúdia: Konektor

Výzva

Stroj: CNC sústruh CMZ TA-20

Materiál: oceľ 36CrNiMo4

Obrobok: konektor

Požadovaný povrch: 0,3 Ra

Požadovaného povrchu bolo potrebné dosiahnuť na kužeľovej ploche.

Rezné podmienky: 1200 otáčok, posuv 0,2 mm/otáčku

Povrch po sústruženiu: 0,8 Ra

Navrhnuté riešenie

Použiť na dokončenie povrchu špeciálny kužeľový nástroj Multiroll. Rezné podmienky pre valčekovanie boli nasledovné:

Rychlosť: 1200 otáčok

Posuv: 0,05 mm/otáčku

Oneskorenie na kuželi: 3 otáčky

Dosiahnutá drsnosť povrchu: 0,30 Ra

Zákazník dosiahol požadovaného povrchu na vlastných výrobných zariadeniach bez nutnostii kooperácie brúsenia.

Valčekovací proces vykazoval stabilno dobré výsledky.

Prípadová štúdia: Vysokotlakové rúry

Výzva

Stroj: CNC sústruh ECOCA SJ-25B

Materiál: uhlíková oceľ St52

Obrobok: vysokotlaková rúra

Požadovaný povrch: 0,18 Ra

Rezné podmienky: 2500 otáčok, posuv 0,2 mm/otáčku

Povrch po sústruženiu: 0,6 - 0,8 Ra

Navrhnuté riešenie

Pre toto zadanie sa javil najvhodnejší valčekovací nástroj s karbidouvou roľnou S2121-00M

Rychlosť: 2500 otáčok

Posuv: 0,05 mm/otáčku

Rdiálný prítlak: 0,5 mm

Výsledok

Dosiahnutá drsnosť povrchu: 0,15 - 0,18 Ra

Valčekovaním bolo dosiahnuté požadovanej kvality povrchu v jedinej operácii.

Zákazník nebol nútený kvôli následnému brúseniu využiť ďalšie výrobné kapacity. Tým ušetril čas aj peniaze na každom vyrobenom kuse.

Prípadová štúdia: Teleso ventilu - Inconel

Výzva

Stroj: CNC 5-osé multiffunkčné obrábacie centrum Nakamura

Materiál: Inconel 718

Obrobok: Teleso ventilu

Požadovaný povrch: 0,2 Ra

Zákazník sa snažil požadovaného povrchu dosiahnuť pomocou vyvrtávacieho nástroja s jedným britom, dosahoval ale iba Ra 0,5 - 0,6

Navrhnuté riešenie

Použiť na dokončenie povrchu valčekovací nástroj Multiroll. Rezné podmienky pre valčekovanie boly následujúcé:

Rýchlosť: 500 otáčok

Posuv: 1,0 mm/otáčku

Povrch po vyvrtávaniu: 1,5 - 2,0 Ra

Dosiahnutá drsnosť povrchu: 0,10 Ra

Zákazník dosiahol požadovaného povrchu bez nutnosti ďalšej operácie.

Výrazne sa znížil obrábací čas i zmetkovitosť.